Дробилка щековая СМ-741В наличии щековая дробилка СМ-741 после капитального ремонта. Гарантия - 6 месяцев. Лизинг.18 August, 2025

Щека дробилки СМД-110А после ремонтаЩека дробилки щековой СМД-110А после ремонта.16 August, 2025

Ленточные конвейеры: комплектующиеОсновная часть ленточного конвейера – приводные и неприводные барабаны. Натяжные и приводные станции обеспечивают ленте напряжение, ограничивают провисание ленты между роликоопорами.09 October, 2022

Ленточный конвейер в производстве нерудных материаловОсновное назначение ленточных конвейеров состоит в перемещении грузов и материалов различной консистенции. Используются в сфере добычи нерудных материалов (щебень, гравий, песок).30 September, 2022

|

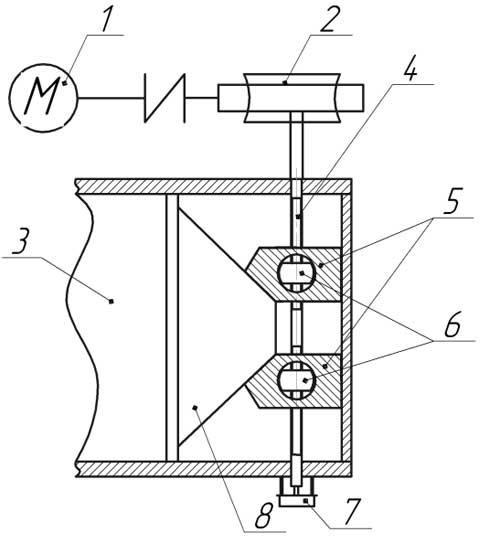

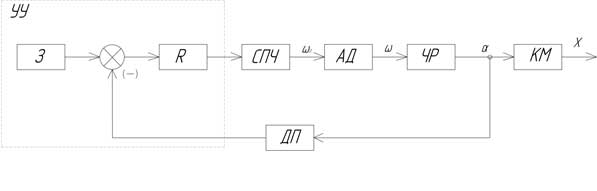

Автоматизация дробления гипсового камня щековой дробилкойПроцесс дробления характеризуется разрушением исходного материала до заданной крупности, которая определяется для щековой дробилки размером разгрузочной щели [1-5]. Получение различных фракций на дробилке СМД-109 осуществляется регулированием зазора подвижной щеки, для этого распорная плита 3 (рис.1) перемещается клиновым механизмом, состоящим из винта 4 и клиньев 5, перемещаемых гайками 6, и упорного клина 8. Необходимость изменения ширины разгрузочной щели возникает также и в аварийном режиме работы – для ликвидации завала или извлечения недробимых материалов из дробилки, при этом устанавливают максимальную возможную ширину разгрузочной щели.  Рис. 1. Привод регулирующего устройства В дробилках малой производительности регулирование происходит вручную, вращением регулировочного винта с использованием храпового механизма. На дробилках средней и большой производительности устанавливается электропривод, содержащий асинхронный двигатель 1 и червячный редуктор 2. Регулировка ширины разгрузочной щели производится на холостом ходу или при выключенном главном приводе дробилки. Для этого оператор поворачивает регулировочный винт до обеспечения необходимого зазора, контролируемого визуально, с использованием измерительного инструмента, что, несомненно, увеличивает время простоя дробилки и соответственно снижает производительность дробильно-сортировочного комплекса. Одним из возможных путей решения данной проблемы является применение частотно-регулируемого электропривода в составе системы автоматического управления (рис.2)[6-10], состоящей из управляющего устройства УУ, содержащего задатчик З угла поворота регулирующего винта, цифровой регулятор R; преобразователя частоты питающего напряжения СПЧ, асинхронного электродвигателя АД, червячного редуктора ЧР, выходной вал которого соединен с регулировочным винтом.  Рис. 2. Структурная схема САУ Угол поворота регулировочного винта α измеряется цифровым датчиком угла поворота ДП (поз. 7, рис. 1), выходной сигнал которого подается на управляющее устройство. Угол поворота винта с помощью клиньев КМ преобразуется в поступательное перемещение X распорной плиты и подвижной щеки дробилки. Структурно схема системы автоматического управления строится аналогично системам, рассмотренным в работах [11-14]. Оператор перед началом работы выбирает заданную крупность готового материала при помощи задатчика, далее система автоматического управления по сигналу задатчика производит регулировку автоматически по сигналу с датчика положения регулировочного винта. В случае возникновения аварийного режима работы происходит автоматический отвод щеки для расчистки завала или проведения ремонтно-восстановительных операций. Применение предложенной системы позволит обеспечить заданную крупность дробления посредством автоматического регулирования ширины разгрузочной щели; повысить производительность дробильно-сортировочного комплекса за счет сокращения времени простоя, связанного с регулировкой разгрузочной щели дробилки или с разгрузкой в аварийных режимах камеры дробления. С использованием разработанной системы становится возможным и комплексная автоматизация всего дробильно-сортировочного комплекса. Выводы. 1. Выполнен анализ процесса дробления гипсового камня в щековой дробилке. 2. Предложен вариант дробильной установки, оснащенной частотно-регулируемым приводом, с помощью которой возможна регулировка крупности готового материала. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Малич Н.Г., Блохин В.С., Дегтярев А.О. Анализ и перспективы развития отечественных машин для дробления твердых материалов [Электронный ресурс] // ГИАБ . 2008. № 1. URL: http://cyberleninka.ru/article/n/analiz-i-perspektivy-razvitiya-otechestvennyhmashin-dlya-drobleniya-tverdyh-materialov (дата обращения: 01.12.2015). 2. Галицков С.Я., Галицков К.С. Многоконтурные системы управления с одной измеряемой координатой: монография / СГАСУ. Самара, 2004. 140 с. 3. Галицков С.Я., Галицков К.С., Назаров М.А. Математическое моделирование формования керамической массы в шнековом прессе как объекта автоматизации производства кирпича // Промышленное и гражданское строительство. 2014. № 3. С. 25-29. 4. Галицков К.С. Структурное моделирование технологического процесса помола извести в шаровой мельнице как объекта управления // Традиции и инновации в строительстве и архитектуре: материалы 69-й Всероссийской научно-технической конференции по итогам НИР / СГАСУ. Самара, 2012. С. 469-471. 5. Масляницын А.П., Миннияров И.Ф. Автоматизированный склад гипсового сырья //Традиции и инновации в строительстве и архитектуре. Строительные технологии: сборник статей / под ред. М.И. Бальзанникова, К.С. Галицкова, А.К. Стрелкова; СГАСУ. Самара, 2015. С. 442-446. 6. Галицков С.Я. Системы управления и компьютерное моделирование гидропривода экскаватора [Электронный ресурс]: монография / СГАСУ. Самара, 2014. (дата обращения: 5.12.2015). 7. Дуданов И.В. Система автоматического управления одноковшовым экскаватором //Интерстроймех-2014: материалы Международной научно-технической конференции /СГАСУ. Самара, 2014. С. 98-99. 8. Дуданов И.В. Система автоматического управления отвалом бульдозера // Традиции и инновации в строительстве и архитектуре / СГАСУ. Самара, 2011. - С. 691. 9. Пат. 2340732 Российская Федерация, МПК Е02F 9/22 (2006.01) Способ управления движением исполнительного механизма строительной машины с гидроприводом и устройство для его осуществления / Галицков С.Я., Дуданов И.В., заявитель и патентообладатель Самар. гос. арх.строит. ун-т. №2006123954/03; заявл. 04.07.06; опубл. 10.12.2008, Бюл. № 34. 3 с. 10. Галицков С.Я., Дуданов И.В. Одноковшовый гидравлический экскаватор как объект управления // Механизация строительства. 2008. № 6. С. 9-10. 11. Фадеев А.С., Дуданов И.В., Селезнев М.С. Вычислительная модель привода передаточной тележки с упругой связью склада строительных материалов //Интерстроймех-2014: материалы Международной научно-технической конференции. Самара, 2014. С. 81-85. 12. Дуданов И.В., Зубарев Д.А. Моделирование системы отопления помещения //Традиции и инновации в строительстве и архитектуре [Электронный ресурс]: материалы 71-й Всероссийской научно-технической конференции по итогам НИР / под ред. М.И. Бальзанникова, Н.Г. Чумаченко; СГАСУ. Самара, 2014. С. 938-940. 13. Галицков К.С., Назаров М.А. Алгоритм согласованного управления электротехническим комплексом формования керамической массы при производстве кирпича // Интерстроймех-2014: материалы Международной научно-технической конференции. Самара, 2014. С. 194-197. 14. Назаров М.А., Фадеев А.С., Горин В.М., Гаршин В.И. Структура SCADA-системы вращающейся печи обжига керамзита // Интерстроймех-2014: материалы Международной научно-технической конференции. Самара, 2014. С. 104-106. Дуданов Иван Владимирович Коваленко Дмитрий Владимирович Самарский государственный архитектурно-строительный университет Источник: https://elibrary.ru |