Дробилка щековая СМ-741В наличии щековая дробилка СМ-741 после капитального ремонта. Гарантия - 6 месяцев. Лизинг.18 August, 2025

Щека дробилки СМД-110А после ремонтаЩека дробилки щековой СМД-110А после ремонта.16 August, 2025

Ленточные конвейеры: комплектующиеОсновная часть ленточного конвейера – приводные и неприводные барабаны. Натяжные и приводные станции обеспечивают ленте напряжение, ограничивают провисание ленты между роликоопорами.09 October, 2022

Ленточный конвейер в производстве нерудных материаловОсновное назначение ленточных конвейеров состоит в перемещении грузов и материалов различной консистенции. Используются в сфере добычи нерудных материалов (щебень, гравий, песок).30 September, 2022

|

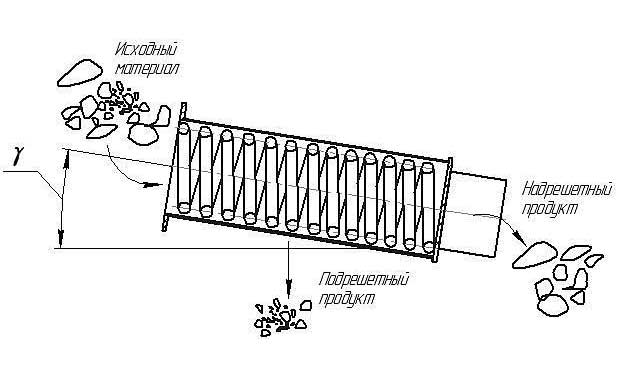

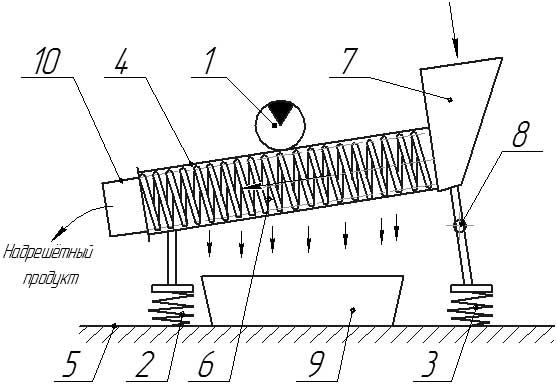

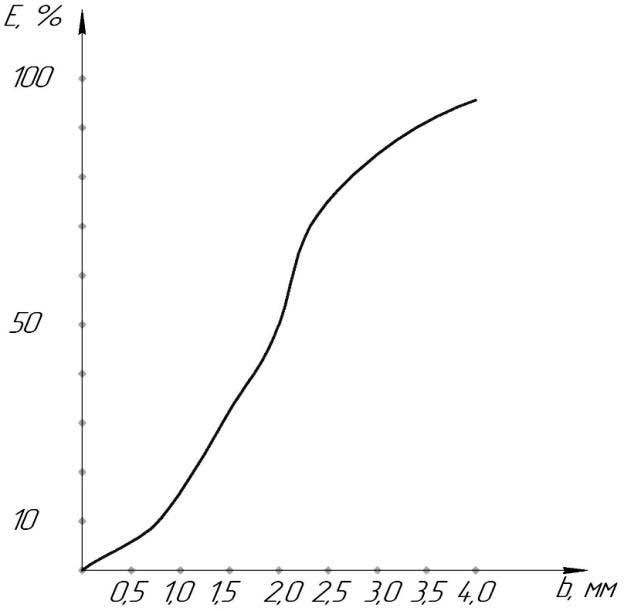

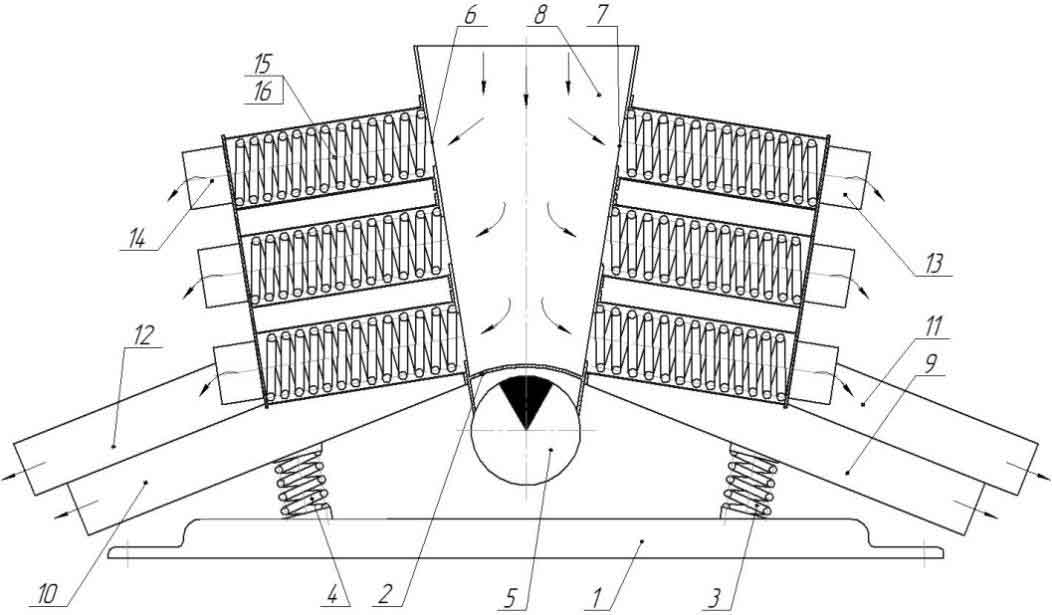

Пружинный вибрационный грохотОбоснование основных подходов проектирования вибрационных грохотовВведение. Вибрационные машины получают все более широкое применение в самых разнообразных отраслях промышленности. Это обусловлено конструктивной простотой вибромашин и во многих случаях более высокой, чем у обычных машин, технологической эффективностью. При всей своей конструктивной простоте вибромашины представляют сложности для расчета [1].Вибрационные грохоты широко используются для сортировки сыпучих материалов по крупности, многие из таких устройств применяются в основном для решения следующих задач: 1) для выделения из потока дробленой горной массы сырья фракции определенной крупности, которая требуется для последующих технологических операций; 2) для выделения товарных продуктов заданных классов крупности, например, для получения узких фракций крупности строительного щебня или абразивных материалов; 3) для разделения сырья на параллельные потоки и последующей переработки материала различной крупности по разным технологиям. Постановка проблемы. Одной из разновидностей вибрационного грохота является пружинный грохот. По сравнению с традиционным оборудованием, пружинные грохоты позволяют существенно повысить эффективность грохочения для целого ряда технологических процессов, обеспечивая при этом должное качество продукта и требуемую производительность. При эксплуатации пружинных грохотов О. В. Голушковой было экспериментально установлено, что за счет наложения вибрации на рабочий орган возможно увеличение производительности. Анализ выполненных по этой тематике работ показал, что в настоящее время методика расчета рабочих органов пружинного вибрационного грохота, пригодного для практического использования, отсутствует. Однако увеличение производительности не достигается при разделении по крупности влажного материала. Он налипает на стенках загрузочного устройства, что отрицательно влияет на работу пружинного грохота. Эффективность грохотов зависит от многих факторов: крупности, формы частиц исходного материала и его нагрузки на грохот; типа грохота; размера и границ разделения пружины, её длины и угла наклона. Максимальная эффективность у барабанных грохотов составляет 60…70%, качающихся — 70…80%, вибрационных — 90…98% [2]. Задача создания комплексной методики для расчета и проектирования рабочих органов пружинных грохотов, в целях улучшения их потребительских свойств и качества технологического процесса, разработки принципиально новых конструкций, соответствующих современному мировому уровню, является актуальной. Основная часть. Материал, поступающий на пружинную просеивающую поверхность, называется исходным; остающийся на ней — надрешетным, «верхним» или «+» продуктом (классом); проходящий через просеивающую поверхность — подрешетным, «нижним» или «–» (рисунок 1). Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд т твердого сырья. Разделять по крупности сыпучие материалы, представленные частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности. Для исследования процесса грохочения была спроектирована и изготовлена экспериментальная установка пружинного грохота (рисунок 2).   Рисунок 1. — Распределение материала в процессе грохочения Рисунок 2. — Схема экспериментальной установки пружинного грохота Аппарат для просеивания зернистых материалов работает следующим образом: включается вибропривод 1 и приводит в колебательное движение смонтированный посредством амортизаторов 2 и 3 короб 4 на раме 5, в который помещена спиральная просеивающая поверхность 6 — винтовая пружина. Просеиваемая масса зернистых материалов подается в устройство для загрузки материала через загрузочный патрубок 7 и далее на спиральную просеивающую поверхность 6. Просеивание материала осуществляется за счет того, что просеивающая поверхность 6, смонтированная в коробе 4 с продольным пазом, установленным с определенным углом наклона к горизонту, изменяемым устройством для регулировки угла 8, совершает вместе с материалом интенсивные колебания и имеет необходимый зазор между витками пружины, через который подрешетная фракция зернистого материала ссыпается в сборники материала 9. Зазор между витками пружины изменяется механизмом регулировки границ разделения 10.При проектировании экспериментальной установки пружинного грохота нами было установлено, что угол наклона просеивающей поверхности и границы разделения (зазор) просеивающей поверхности влияют на работу спроектированного пружинного грохота. Угол наклона грохота влияет на эффективность и производительность грохочения. С уменьшением угла наклона грохота снижается скорость перемещения материала по просеивающей поверхности, в результате чего возрастает эффективность грохочения при одновременном снижении производительности. Обычно у наклонных грохотов угол наклона может изменяться от 0 до 30°, что позволяет подбирать необходимые показатели грохочения. Производительность грохочения в значительной степени зависит от угла наклона грохота. Если необходимо повысить производительность грохота при грохочении материала повышенной влажности, угол наклона грохота увеличивают. Наоборот, при уменьшении угла наклона грохота снижается производительность, но повышается эффективность грохочения (отношение массы полученного после рассева гранулированного продукта к массе продукта такого же гранулометрического состава в исходном материале). Исходный материал поступает на установку и под действием сил вибрации продвигается к выходу по пружине. Частицы исходного материала соударяются между собой, а также сталкиваются со стенками рабочей камеры и пружиной. Привод грохота электрический. Колебание короба пружинного грохота обеспечивается виброприводом 1, который крепится на коробе грохота 4. Следовательно, параметры колебания (амплитуда, частота) — одни из параметров, влияющих на работу спроектированного пружинного грохота.   Рисунок 3. — Экспериментальная установка пружинного грохота Рисунок 4. — Зависимость эффективности Е от ширины зазора b На данной установке проведен эксперимент, в ходе кот орого определяли эффективность просеивания сыпучего материала в зависимости от изменения ширины зазора просеивающей поверхности.Надрешетная фракция просеиваемого материала, не прошедшая через зазор между витками, перемещается далее по спиральной просеивающей поверхности и высыпается через выходное отверстие в торце просеивающей поверхности в лоток. Эксперимент проводился с тремя повторениями для 3 зазоров (2 мм, 3 мм, 4 мм — по технологической задаче ОАО «Гранит», г. Микашевичи Брестской области), которые контролировались с помощью калибров. Результаты эксперимента представлены графически (рисунок 4). Результаты эксперимента показали, что с увеличением ширины зазора увеличивается эффективность просеивания сыпучего материала. Когда зазор минимальный, допустимая фракция не в полном объеме проходит между витками. При максимальном зазоре 4 мм в поставленной технологической задаче эффективность просеивания определялась по формуле E = Q под/ Q исх х100%, где Q под — подрешетная фракция, 931 г; Q исх — исходный материал, 1 000 г. E = 931/1000 х 100% = 93%. Оставшиеся 7% просеиваемого материала распределись следующим образом: часть осталась в загрузочном бункере, часть переместилась далее по спиральной просеивающей поверхности и высыпалась через выходное отверстие в торце просеивающей поверхности в лоток, включая фракции размером выше ограниченного диапазона.Выполненные ранее работы касались преимущественно пружинных грохотов малой производительности, конструкции которых состояли из небольшого числа пружинных рабочих органов [3]. Это не давало возможности проектировать высокопроизводительные агрегаты с многоуровневым расположением пружинных сит и решать вопросы их практического использования. В данной работе рассматривается конструкция пружинного грохота для возможного разделения гранитного отсева на мелкие фракции щебня, например, 2,5…5,0 мм по технологическим задачам ОАО «Гранит», г. Микашевичи Брестской области [4]. Для просеивания большого объема материала нами разработана конструкция промышленного пружинного грохота (рисунок 5). Грохот включает в себя опорную раму 1, на которую посредством пружинных амортизаторов 3 и 4 устанавливается короб 2 с дебалансным виброприводом 5, два его борта 6 и 7 образуют боковые стенки бункера 8 для приема горной массы, причем по бортам 6 и 7 короба 2 с его внешних сторон расположены лотки 9, 10 и 11, 12 соответственно для отвода из рабочих зон мелкой и крупной фракций после процесса разделения материала на пружинным просеивающих поверхностях 15. Для изменения границы разделения и компенсирования износа витков пружин предусмотрены устройства 13 и 14 для регулирования межвитковых зазоров. Фиксированная установка пружин 15 в каждом из бортов 6 и 7 обеспечивается с помощью стержней 16, на которые они укладываются параллельными рядами и фиксируются устройствами 13 и 14. Перед началом работы грохота пружинные рабочие органы 15 регулируются на заданную границу разделения. Далее включается дебалансный вибропривод 5, и за счет создаваемой им вынуждающей силы приводит в колебательные движения установленный на раме 1 посредством пружинных амортизаторов 3, 4 короб 2. Посредством механического питателя в бункер 8 подается гранитный отсев, который через окна на бортах 6 и 7 поступает во внутренние полости вибрирующих пружин, где происходит его разделение на нужные фракции, причем мелкая фракция проходит между витками и ссыпается на лотки 9 и 10, а крупная проходит внутренние полости пружин и с их торцов выгружается на лотки 11 и 12. Отсортированный таким образом материал поступает на соответствующие конвейеры и далее транспортируется к местам складывания. В представленной конструкции грохота реализована многоуровневая схема установки пружинных просеивающих элементов, что позволяет повысить производительность установки и уменьшить ее габаритные размеры. На данный момент, пока в полной мере не решен вопрос с устранением образования наслоений сырьевой массы на стенках бункера, прорабатываются различные варианты, однако окончательное решение пока не найдено.  Рисунок 5. — Общий вид пружинного грохота Основные подходы проектирования вибрационных грохотов заключаются в следующем: – анализ исследований в области разделения зернистых материалов по крупности и определение путей их развития; – разработка конструкции пружинного грохота с учетом повышенной эффективности процесса разделения рабочего материала; – разработка математической модели поведения материалов на пружинной просеивающей поверхности и определение основных параметров рабочего органа; – разработка конструкции экспериментальной установки, методики и плана проведения эксперимента; – проведение экспериментальных исследований, обработка полученных результатов и регрессивных моделей; – разработка методики инженерного расчета, обоснование области рационального использования и экономической эффективности применения пружинного грохота в промышленности; – метрологический анализ изменения формы и размеров частиц фракций. Заключение. На основе анализа конструкций существующих грохотов с целью повышения эффективности разделения влажных и трудно разделяемых материалов на границе разделения 0,5…5,0 мм нами предложен способ грохочения, который заключается в создании просеивающей поверхности в виде интенсивно вибрирующих рабочих элементов, образованных цилиндрической пружиной. Основными параметрами, влияющими на работу спроектированного пружинного грохота, являются: 1) параметры колебания (амплитуда, частота); 2) угол наклона просеивающей поверхности; 3) влажность материала; 4) границы разделения (зазор). Данные параметры учитываются для исследования полученной в ходе эксперимента эффективности просеивания сыпучего материала, которая составляет 93%. Список цитируемых источников 1. Андреев, С. Е. Дробление, измельчение и грохочение полезных ископаемых / С. Е. Андреев, В. А. Перов, В. В. Зверевич. — М.: Недра, 1980. — 415 с. 2. Голушкова, О. В. Пружинный грохот повышенной эффективности для разделения мелкозернистых материалов: автореф. дис. … канд. техн. наук / О. В. Голушкова. — Белгород, 2006. — 22 с. 3. Сиваченко, Л. А. Вибрационные пружинные грохоты: конструкция, расчет, технологическая эффективность: препринт / Л. А. Сиваченко, О. В. Голушкова. — Могилѐв : Белорус.-Рос. ун-т., 2006. — 42 с. 4. Толочинец, И. М. Пружинный грохот для эффективного разделения влажных мелкозернистых материалов / И. М. Толочинец, Л. А. Сиваченко // Наукоемкие технологии и инновации: Междунар. науч-практ. конф. — Белгород, 2016. — С. 186—189. Поступила в редакцию 26.03.2018 Л. А. Сиваченко1, И. М. Корзун2 1Учреждение образования «Белорусско-Российский университет», Министерство образования Республики Беларусь, ул. Грушевская, 32, 212003 Могилев, Республика Беларусь, +375 (222) 70 36 78, 228011@mail.ru 2Учреждение образования «Барановичский государственный университет», Министерство образования Республики Беларусь, ул. Войкова, 21, 225404 Барановичи, Республика Беларусь, +375 (163) 62 54 61, Tolotschinez@yandex.by Источник: https://elibrary.ru |